Wyciek sprężonego powietrza w zakładzie przemysłowym

Ukryty koszt, który generuje wysokie straty.

Każdy wyciek sprężonego powietrza ma znaczenie.

Wyciek sprężonego powietrza w zakładach przemysłowych to często niezauważany problem, który może prowadzić do poważnych strat finansowych. Choć pojedynczy wyciek może wydawać się nieistotny, w rzeczywistości może generować ogromne koszty związane z nadmiernym zużyciem energii. Szacuje się, że średnio aż 30% wytworzonego sprężonego powietrza w zakładach przemysłowych ucieka przez nieszczelności, przez co problem ten staje się jednym z głównych źródeł strat energetycznych. W tym tekście przyjrzymy się, dlaczego wycieki sprężonego powietrza są tak kosztowne, jak je skutecznie wykrywać oraz jakie korzyści płyną z ich szybkiej lokalizacji i naprawy. Dzięki nowoczesnym technologiom, takim jak kamery akustyczne FLIR, firmy mogą znacząco zmniejszyć koszty energii, poprawić wydajność instalacji i uniknąć niepotrzebnych wydatków.

Regularne badanie szczelności instalacji pneumatycznej pozwala szybko wykryć nieefektywności i odzyskać kontrolę nad kosztami.

Dlaczego wycieki sprężonego powietrza są kosztowne?

Sprężone powietrze to jedno z najdroższych mediów w przemyśle. Wyciek, nawet o niewielkich rozmiarach, oznacza konieczność uruchamiania sprężarki na wyższych obrotach, co przekłada się na zwiększenie zużycia energii.

W skali roku oznacza to realne zagrożenie dla rentowności zakładu. Nawet niewielki wyciek w systemie sprężonego powietrza może generować straty sięgające kilku tysięcy złotych miesięcznie.

Warto więc inwestować w skuteczne metody wykrywania wycieków, aby zapobiec tym niepotrzebnym wydatkom. Szybkie zlokalizowanie wycieku i jego naprawa mogą przynieść oszczędności rzędu 20-30% rocznych kosztów energii.

Jak wykrywać wycieki sprężonego powietrza?

Wykrywanie wycieków sprężonego powietrza może być trudne, zwłaszcza w dużych zakładach przemysłowych, gdzie instalacje są rozbudowane a wokół panuje hałas produkcyjny. W takich warunkach tradycyjne badanie szczelności instalacji pneumatycznej, jak nasłuchiwanie czy użycie wody z mydłem może być nieskuteczne i czasochłonne.

Na szczęście, nowoczesna technologia daje nam znacznie szybsze i dokładniejsze rozwiązania.

Jednym z najskuteczniejszych narzędzi do wykrywania wycieków sprężonego powietrza są kamery ultradźwiękowe, takie jak FLIR Si-1LD lub FLIR Si2-LD.

Dzięki nim można zlokalizować wyciek w czasie rzeczywistym, nawet w trudnych warunkach przemysłowych, gdzie poziom hałasu może utrudniać tradycyjne metody wykrywania. Kamery te rejestrują dźwięki emitowane przez wycieki sprężonego powietrza, które są niewidoczne gołym okiem, ale słyszalne w zakresie ultradźwięków. Dzięki tej technologii wycieki są identyfikowane szybko i precyzyjnie, co pozwala na ich natychmiastową lokalizację i interpretację pod względem generowanej straty finansowej.

Jak działa obrazowanie akustyczne w kamerze FLIR Si?

- Kamera akustyczna rejestruje ultradźwięki w częstotliwości 2–130 kHz (w zależności od modelu) emitowane przez nieszczelność sprężonego powietrza dzięki mikrofonom typu MEMS.

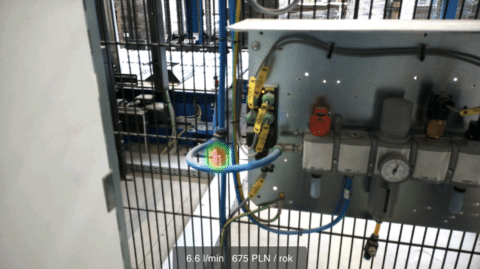

- Zaawansowane algorytmy wizualizują dźwięk w postaci kolorowej mapy nakładanej na obraz wideo. (Przykłady w galerii wycieków)

- Urządzenie automatycznie dostosowuje się do hałasu otoczenia.

- Użytkownik widzi na ekranie dokładny punkt wycieku.

- Kamera wskazuje natężenie wycieku w litrach na minutę (l/min), co umożliwia dokładny pomiar strat sprężonego powietrza oraz ich przeliczenie na wartość finansową – wszystko w czasie rzeczywistym.

Dlaczego obrazowanie akustyczne to najlepsza metoda wykrywania wycieków sprężonego powietrza?

- Nawet 90% szybsza detekcja wycieków – w porównaniu do tradycyjnych metod, takich jak nasłuchiwanie. Skraca czas lokalizacji z godzin do minut.

- Inspekcja bez przerywania produkcji – obrazowanie akustyczne działa skutecznie w warunkach przemysłowego hałasu, bez konieczności wyłączania maszyn i linii produkcyjnych.

- Podgląd strat w czasie rzeczywistym – kamera akustyczna automatycznie pokazuje wielkość wycieku w litrach na minutę (l/min) i przelicza to na realne koszty w złotówkach (PLN), dając natychmiastowy obraz skali problemu.

- Bezpieczna praca z dystansu – dzięki zasięgowi do 130 metrów nie ma potrzeby zbliżania się do trudno dostępnych lub niebezpiecznych fragmentów instalacji sprężonego powietrza.

To nowoczesna i bezpieczna forma diagnostyki instalacji pneumatycznej, która eliminuje konieczność kosztownych przestojów.

Jakie korzyści daje wykrywanie wycieków sprężonego powietrza?

- Oszczędności na energii – Szybkie lokalizowanie i naprawianie wycieków pozwala na znaczną redukcję kosztów związanych z nadmiernym zużyciem energii. Inwestycja w kamery akustyczne szybko się zwraca, dzięki oszczędnościom na energii elektrycznej. W ciągu kilku miesięcy przedsiębiorstwo może zaoszczędzić znaczną kwotę, co przekłada się na poprawę rentowności.

- Optymalizacja pracy instalacji – Usuwanie wycieków sprężonego powietrza poprawia efektywność działania całego systemu. Zmniejszenie liczby awarii i przestojów w pracy urządzeń pozwala na bardziej stabilną produkcję. Eliminacja wycieków z systemów sprężonego powietrza pomaga w utrzymaniu optymalnych parametrów ciśnienia i wydajności urządzeń, co przekłada się na ich długowieczność.

- Prosta i szybka lokalizacja – Kamery akustyczne FLIR pozwalają na wykrycie wycieków w czasie rzeczywistym, nawet w trudnych warunkach, gdzie panuje wysoki hałas przemysłowy. Dzięki temu proces wykrywania jest szybki, a cała operacja mniej kosztowna i mniej czasochłonna w porównaniu do tradycyjnych metod. Kamery akustyczne FLIR oferują także możliwość wykrywania wycieków w instalacjach trudno dostępnych, a ich zasięg wykrywania wynosi nawet 130 metrów, co pozwala na skuteczną lokalizację wycieków z dużych odległości, bez potrzeby bezpośredniego dostępu do wszystkich miejsc.

110 wycieków sprężonego powietrza w 5 godzin

Realne straty – konkretne oszczędności

W 2024 roku przeprowadziliśmy inspekcję instalacji sprężonego powietrza w jednej z fabryk produkujących opakowania w okolicach Bydgoszczy. W zaledwie 5 godzin wykryliśmy aż 110 wycieków – od mikronieszczelności po większe ubytki powietrza, które generowały ogromne straty energii.

Wiele z nich było ukrytych lub trudnodostępnych – dla ludzkiego ucha niewykrywalnych.Dzięki kamerze akustycznej FLIR Si2-LD precyzyjnie zlokalizowaliśmy każdy wyciek, dokumentując go na zdjęciach i w raporcie.

W raporcie zawarliśmy:

- dokładne lokalizacje nieszczelności,

- zdjęcia z kamery akustycznej,

- oszacowanie strat finansowych,

- priorytety działań – które wycieki generują największe koszty.

Ile kosztowały te nieszczelności?

Przy założeniu kosztu energii 0,85 zł za 1 kWh, roczna strata energii wynosiła ponad 120 000 zł – tylko z tytułu nieszczelności sprężonego powietrza!

Dzięki naszym pomiarom służby utrzymania ruchu mogły od razu przystąpić do uszczelnienia instalacji, zaczynając od najbardziej kosztownych źródeł strat.

To typowy przykład na to, jak szybkie badanie szczelności instalacji pneumatycznej przekłada się na realne oszczędności.

Jeżeli też jesteś zainteresowany usługą lokalizacją wycieków sprężonego powietrza w Twoim zakładzie, sprawdź naszą stronę lokalizacja wycieków sprężonego powietrza lub napisz do nas.