Termowizja zabezpiecza przed pożarem

Instalacja Systemu Monitoringu opartego na kamerach Teledyne FLIR.

Kilka lat temu pożar strawił magazyn wyrobów gotowych jednego z największych w Europie producentów płyt izolacyjnych z włókien drzewnych. Zakład spełniał wszystkie wymogi zabezpieczenia przeciwpożarowego; magazyny zakładu wyposażone były w system przeciwpożarowy w postaci czujników dymu a na terenie zakładów działała Zakładowa Straż Pożarna. Straty oszacowano na ponad 10 mln złotych nie licząc strat związanych z nadszarpnięciem zaufania u odbiorców, którzy musieli wykazać się cierpliwością w oczekiwaniu na wyprodukowanie już zamówionych płyt w środku sezonu budowlanego.

Przyczyną pożaru był samozapłon płyt zgromadzonych w magazynie a wywołany nierównomiernym rozłożeniem wilgoci na przekroju płyt w procesie suszenia. To zjawisko z którym borykają się wszystkie zakłady produkcji płyt pilśniowych. Na przełomie kilku ostatnich lat /2001-2007/ u największych polskich producentów problem samozapłonu był przyczyną mniejszych lub większych pożarów.

Pod koniec roku lider w produkcji płyt pilśniowych twardych z włókien drzewnych zlecił wykonanie projektu i instalację Systemu Monitoringu opartego na kamerach termowizyjnych Teledyne FLIR AB.

Zadaniem Systemu miała być stała kontrola temperatury powierzchni płyt po procesie suszenia a w przypadku przekroczenia temperatury uznanej za graniczną wszczęcie alarmu.

Wymgania dla Systemu:

Wymagania jakie postwił Zleceniodawca;

- jednoczesny monitoring dwóch lini technologicznych produkcji płyt,

- centralna jednostka PC Systemu ma być zainstalowana w Sterowni należącej do jednej z lini produkcyjnej /odległość Sterowni od kamer ok.120m i ok.30m/,

- pomiar temperatury jednocześnie w każdym punkcie powierzchni płyty,

- pomiar w czasie rzeczywistym,

- obraz rozkładu temperatury otrzymywany natychmiast i natychmiast poddany analizie a w razie przekroczenia temperatur granicznych wywołujący samoczynnie alarm,

- automatyczna rejestracja obrazu alarmowego zawierającego datę godzinę i temperaturę przekroczenia,

- możliwość podłączenia zewnętrznych urządzeń alarmowych; wizualnych i dźwiękowych,

- pomiar bezpieczny dla obsługi, bezdotykowy,

- System powinien być odporny na spadki lub czasowe wyłączenie zasilania,

- oprogramowanie Systemu powinno umożliwiać zdalną obsługę kamer;

- zmiana temperatur granicznych – alarmowych,

- swobodne określanie punktów bądź obszarów pomiarowych,

- wykonywanie i zachowywanie w dowolnym momencie w archiwum termogramów /zdjęć w podczerwieni/,

- regulacja ostrości,

- z uwagi na zagrożenie przeciwpożarowe konieczność zastosowania zasilania 24V.

Warunki pracy Systemu

- temperatura powietrza -10 +60oC

- temperatura monitorownych płyt +10 +180oC

- czas pracy Systemu 24 h/dobę, 365 dni/rok

- zapylenie bardzo silne

Prace obejmowały nastepujące etapy;

- I.projektowy

- II.montażowy

- III.wdrożeniowy

- IV.szkoleniowy

Etap projektowy

Obejmował przeprowadzenie wizji lokalnej w halach producyjnych, dobór odpowiednich urządzeń i wybór podwykonawcy do ułożenia sieci logicznej i zasilania 24V oraz elementów konstrukcji nośnej kamer.

Wynikiem przeprowadzenia wizji lokalnej była decyzja o zastosowaniu urządzeń odpornych na pracę w wysokiej temperaturze /do 100oC/ w bardzo silnym zapyleniu i podwyższonej wilgotności.

Zdecydowano zastosować kamery termowizyjne ThermoVision A320 produkcji Teledyne FLIR AB o rozdzielczości 320×240 i czułości termicznej 0,08oC z autofokusem współpracującą z oprogramowaniem IrMonitor.

Oprogramowanie umożliwia stały monitoring rozkładu temperatury w wybranych obszarach w polu widzenia kamery. Umożliwia również ustawienie kilku poziomów alarmu informującego o przekroczeniu zadanej temperatury. Ponadto oprogramowanie daje możliwość manualnej lub automatycznej rejestracji termogramów na serwerze a także wysyłanie termogramów emailem na wskazany adres.

W tak trudnych warunkach pracy kamera termowizyjna powinna być odpowiednio zabezpieczona i tu zdecydowano się na wykorzystanie obudowy o klasie odporności IP66 ze szkłem germanowym firmy VideoTec z Włoch.

Etap montażowy

Prace instalacyjne polegały na odpowiednim umocowaniu kamer w obudowach /na wysokości 10 i 6 metrów/ i poprowadzeniu sieci logicznej i zasilania.

Etap wdrożeniowy

Polegał na przeprowadzniu szeregu testów przekazu sygnału cyfrowego z kamer do Sterowni, wykonaniu termogramów i kontroli sprawności działania funkcji alarmowych i rejestrujących Systemu.

W trakcie prac testowych nie uzyskano połączenia z kamerą oddaloną o ok. 120 m od Sterowni. Stwierdzono brak zasilania kamery a przyczyną był spadek napięcia w wyniku dużej odległości. Zastosowano switch i większy przekrój przewodów zasilających.

Etap szkoleniowy

Po zakończeniu testów przeprowadzono szkolenie dla pracowników Inwestora. Przygotowano dokumentacje powykonawczą i instrukcje – manuale obsługi oprogramowania.

Realizacja inwestycji trwała z przerwami 4 tygodnie a ciągłej pracy około 5 dni roboczych. Od chwili zlecenia do oddania Systemu minęło 10 tygodni.

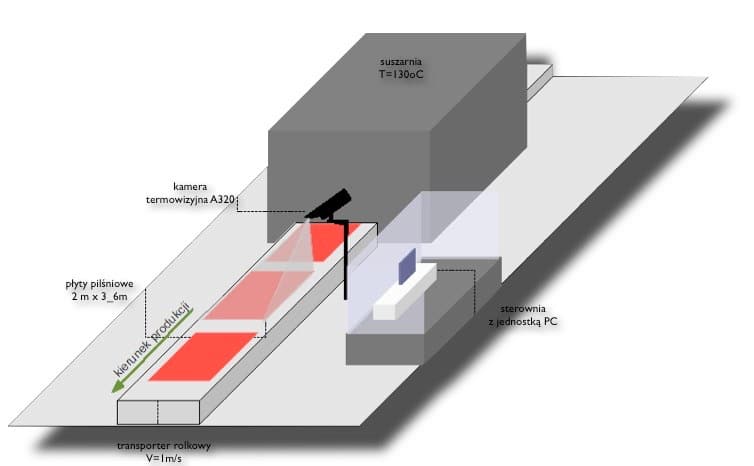

Schemat instalacji.

Termogramy i funkcje Systemu

Zainstalowany System spełniał w zakładzie dwie podstawowe funkcje;

- Nadzór przeciwpożarowy płyt wychodzących po procesie suszenia.

- Zbiera informacje o rozkładzie temperatury na powierzchi płyt po porcesie suszenia.

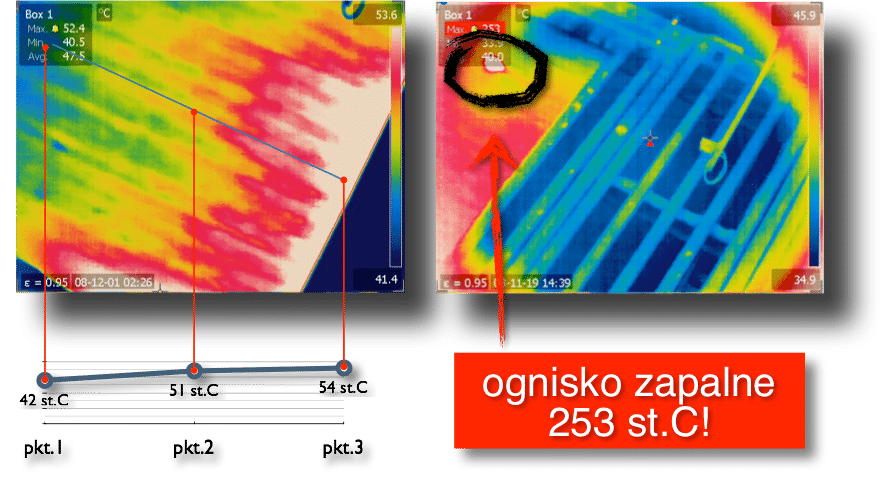

Termogram przedstawia rozkład liniowy temperatury na powirzchni płyty po opuszczeniu suszarni.

Termogram przedstawia wykryte ognisko zapalne na powierzchni płyty.